Processo de desenvolvimento do separador de bateria

- Por: JinHan

- Sep 19,2022

siga-nos

Na década de 1950, as baterias de partida usavam principalmente separadores de madeira. Como eles tinham que ser usados em condições úmidas, as placas negativas eram facilmente oxidadas e o tempo de carregamento inicial era longo, e elas não podiam ser usadas para baterias de chumbo carregadas a seco. Em particular, os separadores de madeira não são resistentes à oxidação e corrosão em ácido sulfúrico, resultando em curta duração da bateria. A fim de melhorar a vida útil das baterias de chumbo-ácido, propõe-se o uso de separadores de madeira e lã de vidro como separadores, o que dobra a vida útil da bateria, mas a resistência interna da bateria aumenta, o que tem um efeito adverso na capacidade da bateria e na descarga inicial, e também pode atender aos requisitos padrão naquele momento.

Em meados da década de 1960, o microporoso separador de borracha o que melhorou significativamente a vida útil da bateria devido à sua boa resistência a ácidos e resistência à corrosão oxidativa. E promova a melhoria da estrutura da bateria, reduza a distância central da placa polar, de modo que o desempenho de descarga inicial e a energia específica do volume da bateria sejam bastante melhorados. Devido ao excelente desempenho do separador de borracha microporosa, da década de 1970 ao início da década de 1990, dominou os desempregados de baterias de chumbo-ácido. As desvantagens do separador de borracha microporosa são: a velocidade de impregnação do eletrólito é lenta, exceto na área tropical, falta de recursos, processo de fabricação complicado e alto custo. Além disso, não é fácil fazer produtos acabados mais finos (dificuldade quando a espessura é inferior a 1 mm). Ao mesmo tempo que a produção de separadores de borracha microporosa, sinterizados Separadores em PVC e mais tarde separadores de polioxietileno macio também apareceram. Este tipo de separador não é muito diferente do separador de borracha, mas era muito popular na década de 1980.

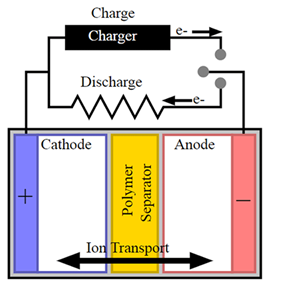

Desde 1993, devido ao aumento do custo dos separadores de borracha microporosa, tem havido uma escassez de separadores de PVC. Na década de 1990, Separadores de PP (polipropileno), Separadores de PE (polietileno), Separadores de fibra de vidro ultrafinos e seus separadores compostos apareceram um após o outro. Também existem separadores de papel de fibra, que têm boa resistência elétrica e porosidade, mas baixa resistência à corrosão e resistência mecânica, e grandes tamanhos de poros, portanto, não podem ser usados em grandes quantidades. Hoje em dia separadores de sacos em polietileno são amplamente utilizados em baterias de automóveis no mundo. O Separador de PE tem tamanho de poro pequeno, resistência extremamente baixa e substrato extremamente fino, e é fácil de ser transformado em um tipo de saco, adequado para a produção contínua de baterias. Os separadores PP são gradualmente aceitos pelos fabricantes de baterias automotivas.

--Fim--

Inglês

Inglês Russo

Russo Português

Português Árabe

Árabe Bangla

Bangla Indonésio

Indonésio